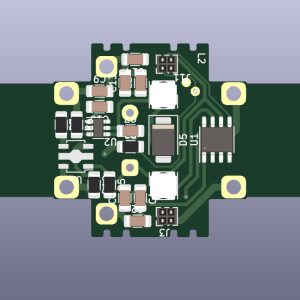

电源板上面使用的IP3025的替代方案备忘

一、备忘 在之前设计的电源板上面,有一个锂电保护电路,使用的是IP3025芯片,结果在芯片购买阶段才发现这个芯片很难找到,但是我又不想对已经完成的电路进行大的改动。所以这里找到几个可能的替代芯片,先做一下备忘: FM5057,也是内置mosfet的保护芯片,相对IP3025而言,FM5057的封装尺寸更大、这对我而言是好事,对于手工焊接会更加友好一些。虽然FM5057的封装尺寸大,但是它的外围可以少用一颗电容,因而平替起来应该是可行的; XB3301AJ,和IP3025的封装尺寸一样、外围用到的IC数量也一样。只不过二者的引脚定义不一样,需要重新对保护电路部分进行一下布线; XB5307A,看上去似乎和上面是一样的,先记下来。 其实上面的三个IC都不是很理想,最好的是完全平替,好在这几天时间还有,可以再找时间慢慢的查阅、对比一下。当然如果实在找不到,在开发测试阶段这个事情也可以暂且忽略,不装保护电路,先把整体结构验证完成之后再说。 另外,IP3025的Datasheet在这里,有时间要再看一看,了解一下这颗芯片具体的功能。 Todo:1、将电池保护IC接入到当前电路中;2、保留0R可选电阻;3、重新测量电池的直插距离进行微调。 二、关于IP3025的进一步备忘 IP3025芯片内部应该是很复杂的,但是从外部整体上看,它并不复杂——它类似于一个带有监测机制的开关,一旦检测到电池当前的电压过高、过低、或者电流过大等情况时,就切断去地回路,电池缺少了去地回路、自然就不会再工作,从而避免了吃饱了还吃的过充、饿脱相了还要干活的过放、或者是大电流状态。 但是我不理解的是,它一旦切断了去地回路,电池虽然可以停止工作,但是这颗芯片此时又是如何继续监测电池的后续状态的呢?猜测是它的去地回路不止一条,而是有两条,其中一条是主回路、另外一条是监控专用回路,当电池出现异常时芯片将主回路切断,但是另外一条高阻抗回路依然连通。这条高阻抗的回路因为阻值非常大,所以相当于是断路状态的,上面流经的电流不会对电池产生更负面的影响,却可以完成电池电压的检测,直到检测到电池电压落回正常区间,便会再打开主去地回路。 类似的电池保护芯片应该都是这样的一个工作机制,需要注意的是控制回路开关的mos管,有些芯片是封装进去的,有些则是需要自行在外围添加的。在外围自行添加mos管的芯片,流出来的引脚便是对mos管开关的控制。如此看来,对我而言自然是要选择mos管被封装到芯片内部的,才更简单一些。 这时又引申出一个新的问题:既然mos管封装到芯片内部,对于电路设计人员更加的友好,为什么还有很多的电池保护芯片,mos管是没有封装、而是需要电路设计人员在芯片外围自行添加呢? 经过搜索大体了解到这个新问题的答案:封装在芯片内部的mos管,无论是规格还是性能,会小一些、限定也会多一些。如果将mos管做在电路的外部,主要去地回路都不用经过芯片,设计人员可以将去地电缆做得更粗壮、mos管的选型也可以更强劲,如此在大电流、高负荷的工作状态下,电池保护芯片本身只进行监控和信令的发送,本身不参与电流的承载,这样就可以确保芯片自身不用过多的考虑mos管散热问题、同时也能经受更大的电流负载。 另外值得注意的是:对于IP3025这颗芯片,它有两个版本,分别是IP3025A和IP3025B,这两个芯片仔细对比会发现是有差别的,IP3025A过充电压检测阈值是4.3V,而IP3025B的过充检测室4.425V。所以具体选用哪一个还要看自己手中的锂电池的规格。 这个最后的额外注意其实对我而言暂时没有意义了,原因是我根本找不到IP3025的芯片,所以要用本文最开始提到的可平替芯片。只有在使用具体芯片时,才会再去关心芯片的过充检测电压和自己手中的电池是否能够达到最佳的完美匹配(但是这个发现,对于自己的经验而言尤为重要,在今后进行电池保护芯片选型时,会尤为注意)。 三、调整 今天(2025年4月23日),对电源板进行了如下调整: 1、改变了电池插孔的孔径,从原来的1.0mm调成1.2mm;调整了两个引脚的间距,从原来的9.0mm调整成了8.2mm; 2、对其中的SS34的封装进行了调整,从SMA调成了SMB封装; 3、去掉了EMC保护电容; 4、增加了一颗0R的跳线设置电容; 5、将原有的IP3025A替换成了FM5057,并且因为进行了这个电池保护IC的替换、所以去掉了其中一颗外围100nF滤波电容; 6、将NTC电阻的封装类型改成插件型、并且将这个电阻的放置位置进行了改变,改到与电池同侧、并考虑到未来安装之后,如何与电池尽可能相邻。