对于某个函数,如果这个函数描述的是位置随时间的关系,那么这个函数反映的就是某个时刻所在的位置。

当对它求导,得到其一阶导函数,这个一阶导函数反映的是速度。如果一阶导数是个定值,意味着速度恒定;如果一阶求导结果不是定值、而是一个函数、或者更准确地说成是“导函数”,则意味着它的速度并不恒定,任意时刻的速度都是那一时刻的速度,此时只有带入具体的t参数,才能知道t时的瞬时速度。

继续再对一阶导函数求导,得到二阶导函数,反映的是加速度。和上面提到的速度相似的,如果二阶导结果是定值,意味着加速度恒定、否则意味着加速度也是随着时间变化的,因而二阶导的结果便是“二阶导函数”,这个导函数可以反映出加速度随时间的变化关系。

这时,如果继续升阶、求导,分别依次得到它的三阶导、四阶导、五阶导、甚至六阶导……这些导函数还有意义吗?又或者它们已经没有物理上的意义、只是一个纯粹的数学运算了呢?

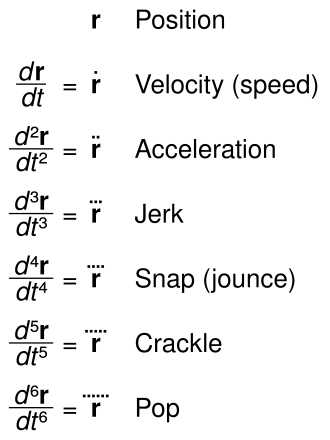

实际上这些高阶导函数依然有着物理意义的,这里有一张来自于wikipedia的图,示意出了这些高阶导函数的名称(是的,它们都有自己的明确的名称):

在上图中的一阶导称为Velocity、二阶导称为Acceleration,这已经在此文开始提到了、也是微分课程中最先引入微分概念和应用时的举例,当是基础知识,不言自明了。而后面三阶导开始,每一个高阶导数的含义又是什么呢?

三阶导数Jerk,是在Acceleration(加速度)的基础上,再次对时间求导。通常情况下中学物理中的物体运动,最复杂的情况也就是匀加速运动、加速度恒定的了。所以在中学物理中,Jerk得到的一般都是0。而显示情况下,加速度也不是恒定不变的,所以对加速度再次求导,便是Jerk,它称为“加加速度”、或者称为“冲击速度”。

Jerk在现实的运动物体(例如汽车)中,反映出来的就是颠簸、震荡;在航天器(例如飞机、火箭)上反映成的也是抖动、失速等情形。这是理想运动状态下不希望见到的情况,但现实中就是会遇到这些情况,使得加速度并不恒定,总会因为路面的石子、坑洞等引起加速度的变化。通过对Jerk的分析或记录,可以了解到运动物体的受冲击或震荡程度。

四阶导数Snap,五阶导数Crackle,还有六阶的Pop,则是依次对前者进行再一次的高阶求导。对于精密仪器或航天工程领域而言,越复杂的“震动”其高阶变化率约可能成为问题的隐患。现实和一般情况下这些高阶变化率是可以近似成零、或者就是零的,但当他们不为零是则意味着这些数值中隐含着产生振动的本源。

通过对取样数据进行这些高阶计算得到的“高阶加速度数值”的分析,便可以对当前震动进行归类归因,分析出当前震动产生的具体原因,从而为故障分析进行指导。

Snap、Crackle、Pop这三个名称因为已经不在通常的运动分析中出现,所以他们既没有一个很大众化的名称、甚至也没有比较公共的研究文献。仅在特定领域的运动分析中才会用到,因而命名上也就并不如速度、加速度、冲击速度等那么简明、共识了。

实际上,这三个名称更像是专业领域的科研人员临时、随性命名出来的,它们原本是一款早餐麦片的电视广告中出现的三个吉祥物,分别叫Snap、Crackle、Pop,也许是当时研究这些运动行为的高阶震动表现的科研人员在吃过这款早餐、或看过这则广告之后,随性起出来的名称吧。